SiCパワーモジュール技術開発

イントロダクション

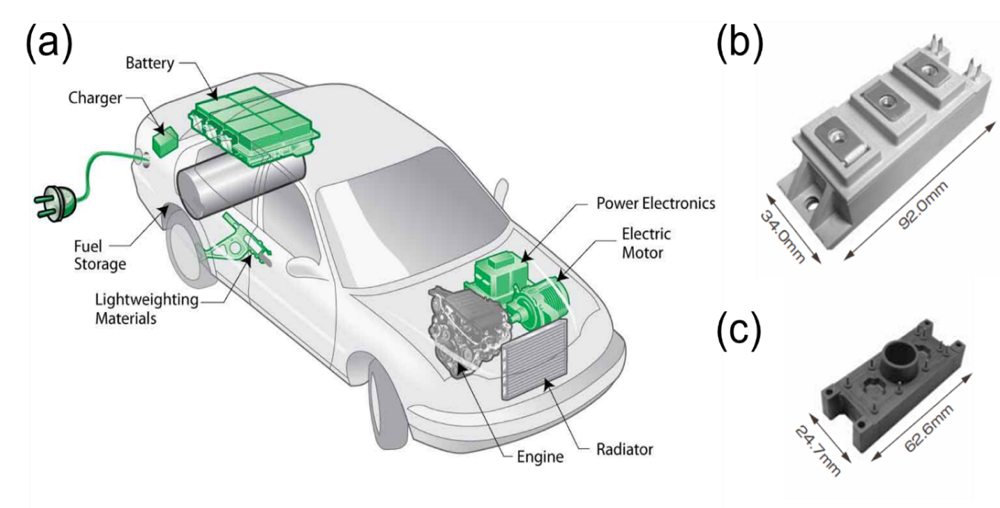

HEVやEVの心臓部であるパワーエレクトロニクスモジュールは、システム内のエネルギーを処理、変換、制御する不可欠なコンポーネントです。SiC(炭化ケイ素)やGaN(窒化ガリウム)といった最先端のワイドバンドギャップデバイスの開発により、パワーモジュールは従来のSi系デバイスに比べて高い電力密度を実現するだけでなく、パワーモジュールの小型化、ひいては車両の軽量化が可能になりました。図1は、あるパワーモジュール製造会社が開発した従来のSi系パワーモジュールと次世代SiC系パワーモジュールの構造を示したものです。

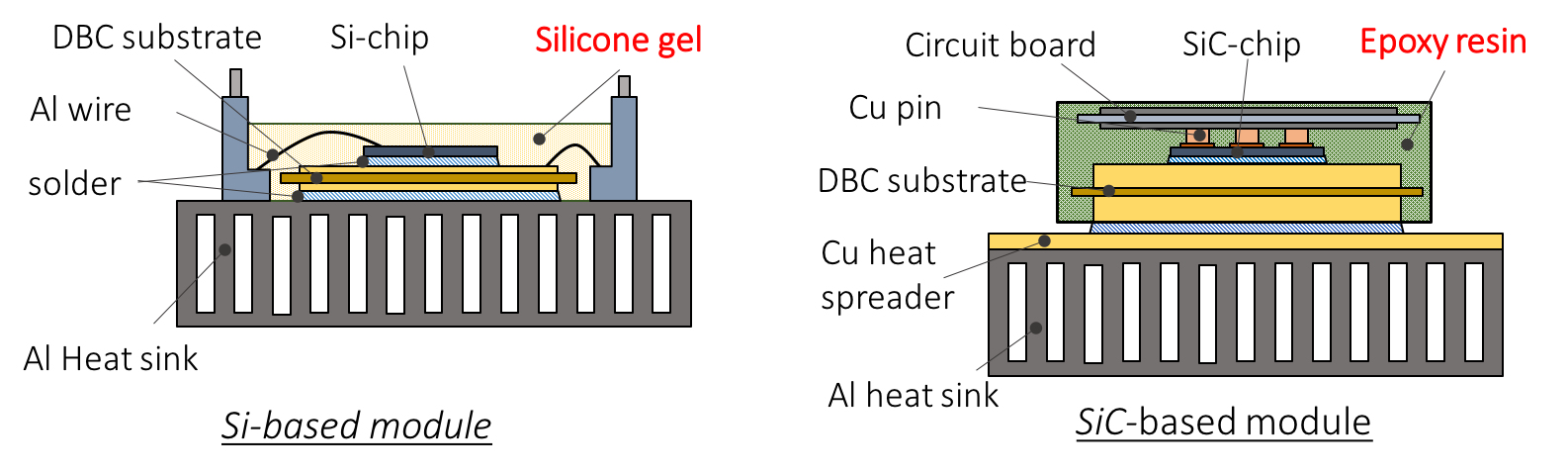

従来は、モジュールをヒートシンクに接着し、Alワイヤ・ボンディングを完了した後、パッケージングの最終段階で封止材であるシリコーンゲルをモジュールに充填するのが一般的でした。(図2参照)しかし、今回開発した構造では、まずモジュールをエポキシ樹脂で成形してユニットモジュールとした後、熱界面材料(TIM)でヒートシンクに貼り付けます。

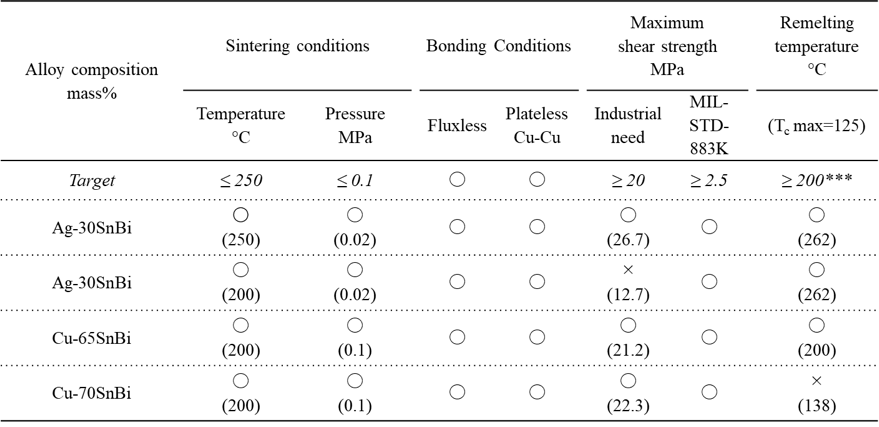

エポキシ樹脂はガラス転移温度が低いことが知られているため、従来のはんだをTIMとして使用することは非現実的でした。また、パワーモジュールの接合は、構成素子の熱膨張係数が異なるため、接合温度が重要なポイントとなります。そのため、加工時の残留応力の発生を抑制するためには、接合温度をできるだけ低くすることが不可欠です。ヒートシンクの上部にCuヒートスプレッダを取り付けることを前提に、このエポキシ成形モジュールをヒートシンクに接合する際に満たす必要があり、その他の厳しい要件は図3に示します。

新しい接合材料の開発

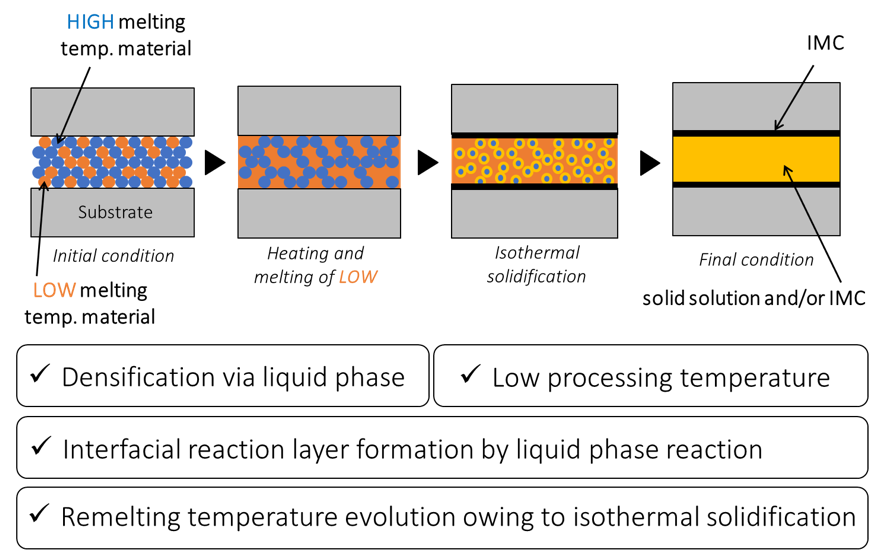

近年、AgやCuのナノ粒子焼結体は、溶融温度よりも比較的低い温度で接合できることから、ダイアタッチ材料として大きな注目を集めています。その上、得られたダイアタッチ材料はバルク材料と同等の溶融温度を示すため、動作中に高熱密度を発生するSiCベースのモジュールには非常に有利です。しかし、Ag/Cu焼結をTIMとして利用する際の大きな欠点は、強固で強度の高い接合を実現するために、プロセス中に高い焼結圧力を加える必要があることです。その解決策として、私たちのグループでは、図3に示すように、すべての接合要件を満たす過渡的液相焼結(TLPS)技術に注目しています。TLPSのメカニズムを図4に示します。当グループでは、高温材料としてAgまたはCuナノ粒子を用い、低温材料としてSn-Bi共晶粉末を混合しました。加工温度、時間、その他の加工条件が接合強度、再溶解温度、微細組織に及ぼす影響については、以下のようにいくつかの論文や学会で調査・報告されています。

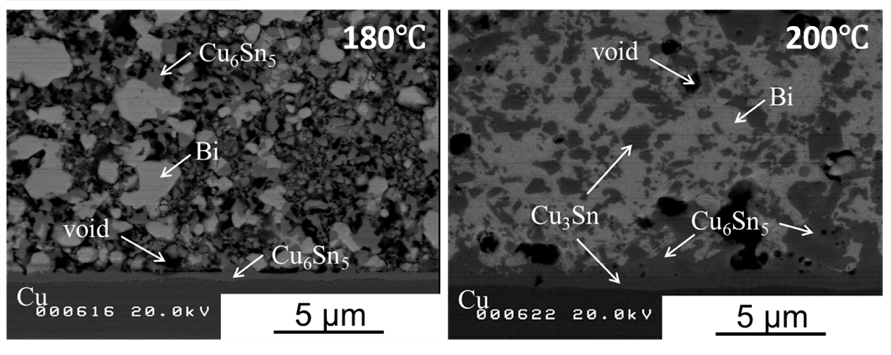

表 1 に我々のグループで得られた結果を示します。200℃で処理したCu-65SnBiは、すべての要求を満たしています。150℃以上で還元剤として効果的に作用するギ酸ガスを使用することで、フラックスレスプロセスの実現が可能となりました。固-固拡散が主なメカニズムである従来の金属焼結に比べ、過渡的液相焼結(TLPS)ではSn-Biの液相の存在により界面反応層の形成が短時間で促進され、同時に特にAg系焼結ではCu-Cuのプレートレス接合が実現されます。一方で、Cu-Sn-Bi系では、約200℃で生成する第二液相が焼結組織の緻密化を効果的に促進し、接合強化に寄与していることも判明しました。(図5)今後、第二液相発生時に接合が可能な装置を考案することで、新たに発生する液相を利用し加工時間の短縮を図ります。

パワーモジュールの信頼性評価

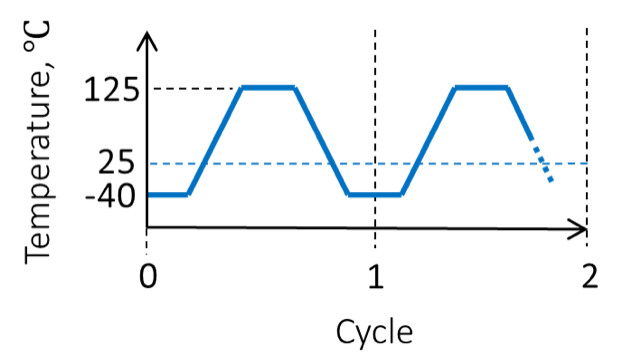

パワーモジュールの開発プロセスにおいて、パワーモジュールの信頼性評価は、市場に送り出す前に合格しなければならないいくつかのテストから構成される。パワーモジュールの信頼性評価には、パワーサイクル寿命と温度サイクル寿命の2種類の指標が一般的に用いられている。前者はパワー半導体デバイス上部の配線として使用されるAlワイヤの寿命指標で、接合界面で破壊が発生するのが一般的です。一方、後者はダイ・アタッチやサブストレート・アタッチに使用されるはんだの信頼性を反映したもので、はんだ中のクラック進展による放熱効率を評価することで取得されます。図6に温度サイクル試験における温度変化の一例を示す。

モジュールは-40℃~125℃の乾燥空気チャンバー内で加熱され、低温と高温の両領域で数分間(最大1時間)温度が保持されます。パワーモジュールに一般的に使用されるはんだの溶融温度は250 °Cより低いため、室温(25 °C)でも相同温度は約0.5となる。一方、金属の回復は熱活性化現象であるため、温度サイクル試験中の高温領域でははんだ中の転位密度が低下し、はんだが「回復」すると考えられます。また、回復には動的回復と静的回復の2種類があり、後者は高温域での温度保持中に起こると考えられている。

パワーサイクル試験も温度サイクル試験も時間とコストがかかるため、生産期間を短縮するために数値解析が従来の実験に代わる重要な手段となっています。しかし、試験中にはんだの中で起こる実際の現象をシミュレートするための正確で精密な数値方程式は、多くの研究者により現在も精力的に研究されていおり依然として発展途上です。当研究室では、温度サイクル試験中にはんだに発生する可能性のあるすべての現象を模擬し、温度サイクル寿命を高精度に予測できる構成方程式の確立を目指しています。

出版物、特許、受賞歴

出版物と学会

- M. Khairi Faiz, Kazuma Bansho, Tadatomo Suga, Tomoyuki Miyashita, Makoto Yoshida, Low temperature Cu-Cu bonding by transient liquid phase sintering of mixed Cu nanoparticles and Sn-Bi eutectic powders, Journal of Materials Science: Materials in Electronics 28: 16433-16443, 2017

- Muhammad Khairi Faiz, Takehiro Yamamoto, Makoto Yoshida, Low temperature and low pressure bonding of plateless Cu-Cu substrates by Ag-based transient liquid phase sintering, Journal of Materials Science: Materials in Electronics 28: 9351-9362, 2017

- M. Khairi Faiz, Takehiro Yamamoto, Makoto Yoshida, Sn-Bi added Ag-based transient liquid phase sintering for low temperature bonding, 5th International Workshop on Low Temperature Bonding for 3D Integration (LTB-3D): 34, 2017

- M. Khairi Faiz, Takehiro Yamamoto, Makoto Yoshida, Low temperature and low pressure fluxless Cu-Cu bonding by Ag-based transient liquid phase sintering for high temperature application, IEEE CPMT Symposium Japan, 2017

- Takehiro Yamamoto, M. Khairi Faiz, Tadatomo Suga, Miyashita Tomoyuki, Makoto Yoshida, Low temperature low pressure fluxless and plateless Cu-Cu bonding by Cu nano particle transient liquid phase sintering, IEEE CPMT Symposium Japan, 2017

特許

Kato Ryoichi, Gohara Hiromichi, Ikeda Yasunari, Mochizuki Eiji, Takahashi Kazuyoshi, Yoshida Makoto, Muhammad Khairi Faiz, Power Electronics Module Manufacturing Method and Power Electronics Module, Patent Application Number 2017-000281

受賞歴

Takehiro Yamamoto, ECR Award, Low temperature, low pressure, fluxless and plateless Cu-Cu bonding by Cu nano particle transient liquid phase sintering, IEEE CPMT Symposium Japan, 2017

出典

- Application of Power Electronics in Automotive Applications, (accessed on 31 August 2017)

- Nakano Hayato, Hinata Yuichiro, Horio Masafumi, Ultra-compact, high-reliability all-SiC module, Fuji Electric Review Vol. 59 No. 4 (2013) 221-225